Reka Bentuk Magnet Asas

Mesin Magnabend direka bentuk sebagai magnet DC yang berkuasa dengan kitaran tugas terhad.

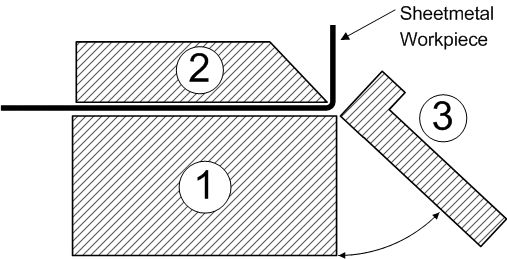

Mesin ini terdiri daripada 3 bahagian asas:-

Badan magnet yang membentuk asas mesin dan mengandungi gegelung elektro-magnet.

Bar pengapit yang menyediakan laluan untuk fluks magnet antara kutub tapak magnet, dan dengan itu mengapit bahan kerja kepingan logam.

Rasuk lentur yang dipangsi ke tepi hadapan badan magnet dan menyediakan cara untuk menggunakan daya lentur pada bahan kerja.

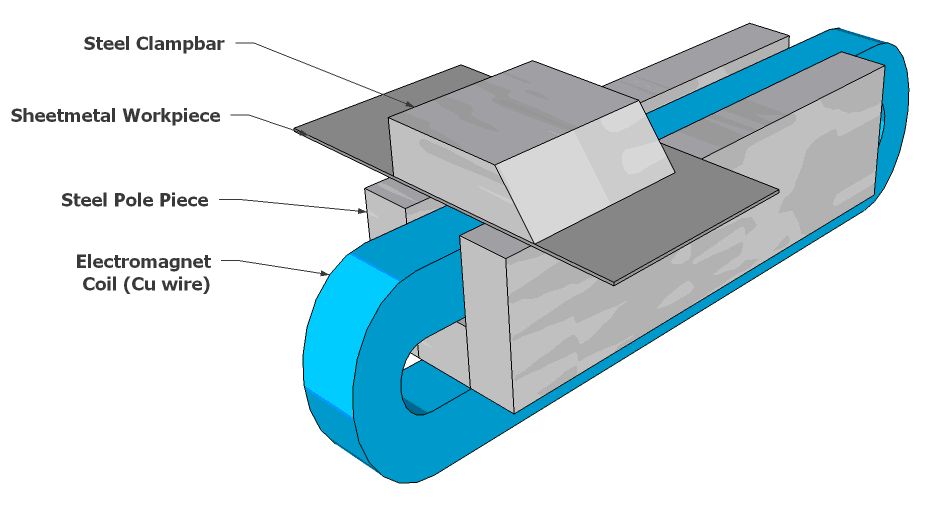

Model 3-D:

Di bawah ialah lukisan 3-D yang menunjukkan susunan asas bahagian dalam magnet jenis U:

Kitar tugas

Konsep kitaran tugas adalah aspek yang sangat penting dalam reka bentuk elektromagnet.Jika reka bentuk menyediakan lebih banyak kitaran tugas daripada yang diperlukan maka ia tidak optimum.Lebih banyak kitaran tugas sememangnya bermakna bahawa lebih banyak wayar tembaga akan diperlukan (dengan kos yang lebih tinggi akibatnya) dan/atau akan ada kurang daya pengapit yang tersedia.

Nota: Magnet kitaran tugas yang lebih tinggi akan mempunyai kurang pelesapan kuasa yang bermaksud bahawa ia akan menggunakan lebih sedikit tenaga dan dengan itu lebih murah untuk dikendalikan.Walau bagaimanapun, kerana magnet DIHIDUPKAN hanya untuk tempoh yang singkat maka kos tenaga operasi biasanya dianggap sebagai sangat kecil kepentingannya.Oleh itu pendekatan reka bentuk adalah untuk mempunyai pelesapan kuasa sebanyak yang anda boleh lari dari segi tidak terlalu panas belitan gegelung.(Pendekatan ini adalah biasa kepada kebanyakan reka bentuk elektromagnet).

Magnabend direka untuk kitaran tugas nominal kira-kira 25%.

Biasanya ia hanya mengambil masa 2 atau 3 saat untuk membuat selekoh.Magnet kemudiannya akan dimatikan selama 8 hingga 10 saat lagi manakala bahan kerja diposisikan semula dan dijajarkan bersedia untuk selekoh seterusnya.Jika kitaran tugas 25% melebihi maka akhirnya magnet akan menjadi terlalu panas dan beban terma akan tersandung.Magnet tidak akan rosak tetapi ia perlu dibiarkan sejuk selama kira-kira 30 minit sebelum digunakan semula.

Pengalaman operasi dengan mesin di lapangan telah menunjukkan bahawa kitaran tugas 25% adalah cukup memadai untuk pengguna biasa.Malah sesetengah pengguna telah meminta versi kuasa tinggi pilihan mesin yang mempunyai lebih banyak daya pengapit dengan mengorbankan kitaran tugas yang kurang.

Daya Pengapit Magnabend:

Daya Pengapit Praktikal:

Dalam amalan daya pengapit yang tinggi ini hanya pernah direalisasikan apabila ia tidak diperlukan(!), iaitu apabila membengkokkan bahan kerja keluli nipis.Apabila membongkok bahan kerja bukan ferus daya akan menjadi kurang seperti yang ditunjukkan dalam graf di atas, dan (sedikit ingin tahu), ia juga kurang apabila membengkokkan bahan kerja keluli tebal.Ini kerana daya pengapit yang diperlukan untuk membuat selekoh tajam adalah jauh lebih tinggi daripada yang diperlukan untuk selekoh jejari.Jadi apa yang berlaku ialah apabila selekoh diteruskan, tepi depan palang pengapit terangkat sedikit sekali gus membenarkan bahan kerja membentuk jejari.

Jurang udara kecil yang terbentuk menyebabkan kehilangan sedikit daya pengapit tetapi daya yang diperlukan untuk membentuk lentur jejari telah menurun dengan lebih mendadak daripada daya pengapit magnet.Oleh itu keadaan yang stabil terhasil dan palang pengapit tidak terlepas.

Apa yang diterangkan di atas ialah mod lenturan apabila mesin menghampiri had ketebalannya.Jika bahan kerja yang lebih tebal dicuba maka sudah tentu palang pengapit akan terangkat.

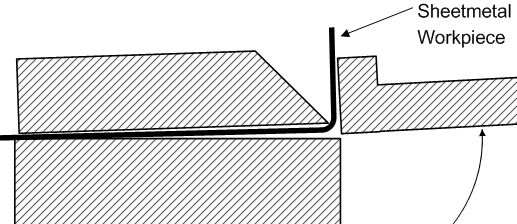

Gambar rajah ini menunjukkan bahawa jika tepi hidung palang pengapit dijejari sedikit, bukannya tajam, maka jurang udara untuk lenturan tebal akan dikurangkan.

Memang ini berlaku dan Magnabend yang dibuat dengan betul akan mempunyai palang pengapit dengan tepi berjejari.(Pinggir berjejari juga kurang terdedah kepada kerosakan tidak sengaja berbanding dengan tepi tajam).

Mod Marginal Kegagalan Bengkok:

Jika bengkokan dicuba pada bahan kerja yang sangat tebal maka mesin akan gagal untuk membengkokkannya kerana palang pengapit akan terangkat sahaja.(Nasib baik ini tidak berlaku secara dramatik; palang pengapit hanya dilepaskan secara senyap).

Walau bagaimanapun, jika beban lentur hanya lebih besar sedikit daripada kapasiti lentur magnet maka secara amnya apa yang berlaku ialah lenturan akan terus mengatakan kira-kira 60 darjah dan kemudian palang pengapit akan mula meluncur ke belakang.Dalam mod kegagalan ini magnet hanya boleh menahan beban lentur secara tidak langsung dengan mencipta geseran antara bahan kerja dan dasar magnet.

Perbezaan ketebalan antara kegagalan akibat pengangkatan dan kegagalan akibat gelongsor biasanya tidak terlalu banyak.

Kegagalan angkat adalah disebabkan oleh bahan kerja yang mengungkit tepi hadapan bar pengapit ke atas.Daya pengapit di pinggir hadapan bar pengapit adalah terutamanya yang menentang ini.Pengapit di tepi belakang mempunyai sedikit kesan kerana ia berdekatan dengan tempat pengapit sedang dipangsi.Sebenarnya ia hanya separuh daripada jumlah daya pengapit yang menahan daya angkat.

Sebaliknya gelongsor ditentang oleh jumlah daya pengapit tetapi hanya melalui geseran jadi rintangan sebenar bergantung kepada pekali geseran antara bahan kerja dan permukaan magnet.

Untuk keluli bersih dan kering, pekali geseran boleh setinggi 0.8 tetapi jika pelinciran ada maka ia boleh serendah 0.2.Biasanya ia akan berada di suatu tempat di antaranya sehingga mod marginal kegagalan lenturan biasanya disebabkan oleh gelongsor, tetapi percubaan untuk meningkatkan geseran pada permukaan magnet didapati tidak berbaloi.

Kapasiti Ketebalan:

Untuk badan magnet jenis E 98mm lebar dan 48mm dalam dan dengan gegelung pusingan 3,800 ampere, kapasiti lenturan panjang penuh ialah 1.6mm.Ketebalan ini digunakan untuk kedua-dua kepingan keluli dan kepingan aluminium.Terdapat kurang pengapit pada kepingan aluminium tetapi ia memerlukan kurang tork untuk membengkokkannya supaya ini mengimbangi sedemikian rupa untuk memberikan kapasiti tolok yang sama untuk kedua-dua jenis logam.

Perlu ada beberapa kaveat pada kapasiti lentur yang dinyatakan: Yang utama ialah kekuatan hasil lembaran logam boleh berbeza-beza secara meluas.Kapasiti 1.6mm digunakan untuk keluli dengan tegasan alah sehingga 250 MPa dan untuk aluminium dengan tegasan alah sehingga 140 MPa.

Kapasiti ketebalan dalam keluli tahan karat adalah kira-kira 1.0mm.Kapasiti ini jauh lebih rendah berbanding kebanyakan logam lain kerana keluli tahan karat biasanya bukan magnet tetapi mempunyai tegasan hasil yang agak tinggi.

Faktor lain ialah suhu magnet.Jika magnet telah dibiarkan menjadi panas maka rintangan gegelung akan menjadi lebih tinggi dan ini seterusnya akan menyebabkan ia mengurangkan arus dengan akibat pusingan ampere yang lebih rendah dan daya pengapit yang lebih rendah.(Kesan ini biasanya agak sederhana dan tidak mungkin menyebabkan mesin tidak memenuhi spesifikasinya).

Akhir sekali, kapasiti Magnabends yang lebih tebal boleh dibuat jika keratan rentas magnet dibuat lebih besar.

Masa siaran: 12 Ogos 2022